超塑性成型技术有望解决复杂构件的成型问题,在航空航天等重要领域中有着广阔的应用前景。然而,目前多数金属超塑性成型的温度较高且应变速率极为缓慢,这不仅增大了超塑性成型的能耗与时间,还使成型后的材料表面发生了严重的氧化,制约了该技术的广泛应用。

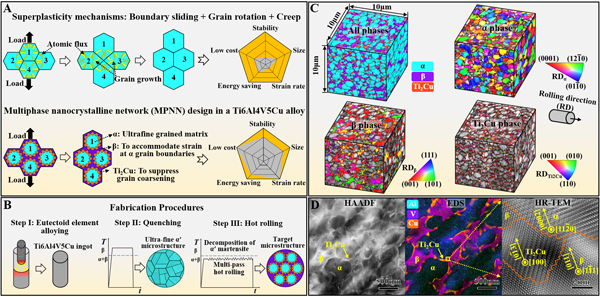

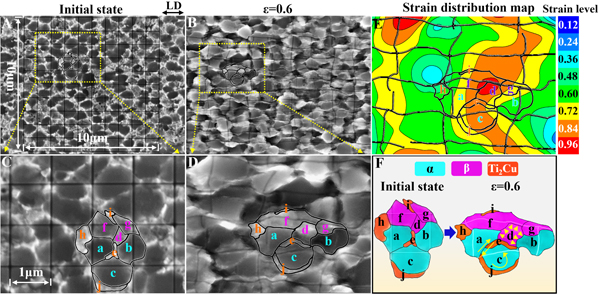

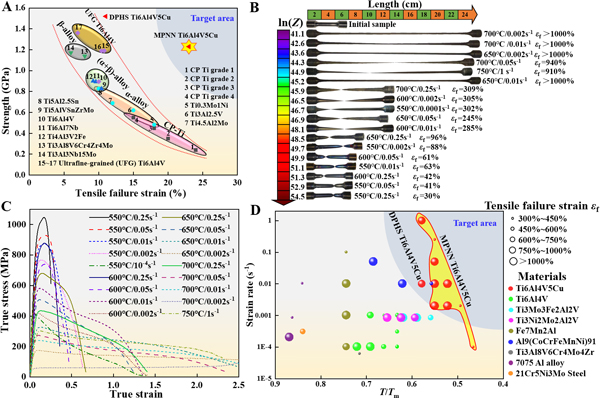

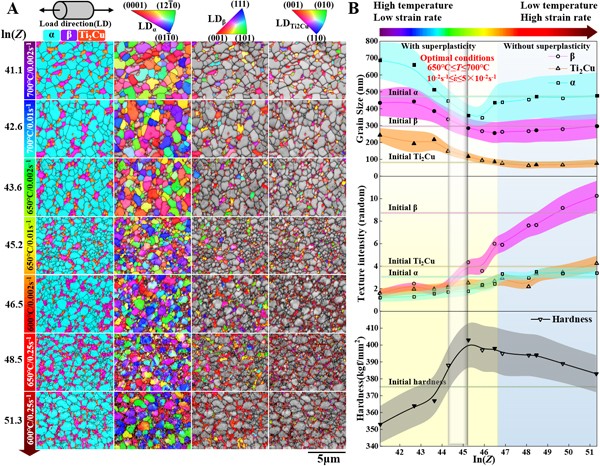

为解决上述问题,中科院金属研究所杨柯、任玲研究团队与澳大利亚皇家墨尔本理工大学邱冬教授研究团队合作,在前期开发的高性能双相核壳纳米结构Ti6Al4V5Cu合金基础之上(Nature Communications, 2022,https://doi.org/10.1038/s41467-022-29782-8),设计并制备了具有多相纳米网状结构的新型钛合金(图1),它利用基体中的纳米β网促进微纳米晶α晶粒间的滑移与倾转,并利用沿α/β相界钉扎的纳米Ti2Cu相提高该纳米网状结构的稳定性(图2),全面提升材料的超塑性变形能力。这一组织设计使材料的超塑性变形温度较Ti6Al4V合金下降了约250℃,在750℃和应变速率高达1 s-1的条件下,它可以获得超过900%的延伸率,意味着该材料超塑性变形的应变速率较现有材料提高了2~4个数量级(图3)。在超塑性变形后,多相纳米网状结构钛合金的组织不会粗化长大,解决了材料超塑性变形能力与组织热稳定性之间的固有矛盾(图4),这对于推动超塑性成型技术的发展具有重要的意义。

相关研究成果以题为“Extraordinary superplasticity at low homologous temperature and high strain rate enabled by a multiphase nanocrystalline network”于7月4日在线发表于《国际塑性》(International Journal of Plasticity)期刊。金属所王海助理研究员为第一作者,任玲研究员、邱冬教授为通讯作者。本研究得到了国家重点研发计划项目、辽宁省自然科学基金面上项目、中国科学院金属研究所创新基金项目的资助。

图1. 多相纳米网状超塑性钛合金的组织设计、制备与表征。(A)组织设计思路。(B)材料制备流程。(C)初始态组织的EBSD表征结果。(D)初始态组织的高分辨TEM观察。

图2. 原位SEM观察高温拉伸过程中材料的超塑性变形机制。(A-D)SEM组织演变。(E)应变分布图。(F)晶粒滑移与倾转机制的示意图。

图3. 多相纳米网状Ti6Al4V5Cu合金的力学性能。(A)室温拉伸性能。(B)高温拉伸性能。(C)高温拉伸应力-应变曲线。(D)不同材料的超塑性变

图4. 多相纳米网状Ti6Al4V5Cu合金超塑性变形后的组织。(A)变形后的EBSD分析。(B)变形后的晶粒尺寸、织构强度、维氏硬度随lnZ参数的变化。

|