硬质合金的基体由两部分组成,其中一部分是硬化物,就是我们常说的碳化钨、碳化钛等,最初它们都是粉末状。

可别小看这些粉末,所有硬质合金的主要原材料就靠它。碳化钨是以钨和碳为原料,将平均粒径为 3~5μm 的钨粉与碳黑用球磨机干混,充分混合后放入石墨盘,再在石墨电阻炉中加热至1400~1700℃,在高温反应下生成碳化钨。

▲ 球磨机

▲ 球磨机的工作原理

碳化钨是一种极其坚硬而易碎的材料,熔点都在2000℃以上,有的甚至超过4000℃,它的存在决定了合金的高硬度和耐磨性。

硬质合金基体的另一部分就是粘结金属,一般是铁族金属,加工中常用钴和镍。

以钴为例,碳化钨与钴混合,钴对硬质合金的属性至关重要。钴越多,硬质合金的韧性越好;反之就越坚硬、耐磨。

在研磨室中,各种材料在添加了乙醇、水和有机粘结剂的环境下,被研磨到所需的颗粒大小。

这一步在行业里被称为湿法研磨,是在研磨过程中加入有机或无机溶剂作为助磨剂的研磨。

对于大部分物料来说,干磨只能研磨到微米级别,因为在20μm以下,由于分子间的静电吸引作用,物料的团聚现象严重,很难被研磨的更细。而湿磨法进行研磨,在助磨剂的冲击作用下,物料可被研磨至更细,达到几微米,甚至纳米。

根据原材料的不同,湿磨的过程大概需要8~55小时,湿磨后的原料会变成均匀的悬浮液。

液状混合物再被泵送至喷雾干燥器,在热氮气的作用下使乙醇和水蒸发,干燥后的粉末就是尺寸均匀的颗粒状。

▲ 喷雾干燥器进行干燥

混合浆料干燥后,会将样品送去质检,此时的粉末由一系列直径为20~200微米的小球组成,这到底有多微小呢,这么形容吧,最细的粉末连头发厚度的一半都不到。

通过质检,混合后的粉末会被输送至制造刀片的冲压机。将冲压模具置入机器,控制冲压机的冲头和冲模进行压制,得到基本形状和尺寸的刀具。

▲ 冲压床进行压制

▲ 冲床

根据刀片型号的不同,压制刀片的所需压力最高可达12吨。压制后,会对每一个刀片进行称重,确保刀片合格的质量和精度。

其实,刚压制好的刀片非常脆弱,需要在烧结炉内进行硬化处理。刀片在1500摄氏度下进行13小时的热处理,使融化的钴与碳化钨颗粒粘结在一起,1500摄氏度的概念就类似于钢管会像巧克力一样迅速融化。

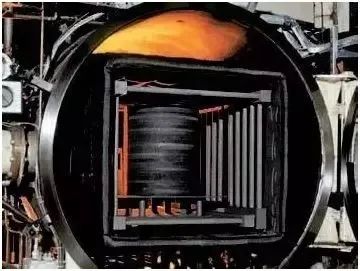

▲ 烧结硬化过程

▲ 烧结炉

经过烧结,刀片中聚乙二醇会消失,体积会缩小约50%,刀片也具备了一定硬度。为使刀片具备一定精度,会再对刀刃进行珩磨,磨削刀片的顶部和底部。

▲ 珩磨过程

烧结后的硬质刀片会很坚硬,所以在珩磨过程中,会选用工业金刚石砂轮进行精磨。这一步,对磨削工艺的要求极高,例如瑞典采用的就是最先进的6轴磨板磨削工艺,以满足其极为严格的公差要求。

磨削完成后,进行清洁并喷涂刀片,也就是涂层,再进行质检。

▲ 涂层过程

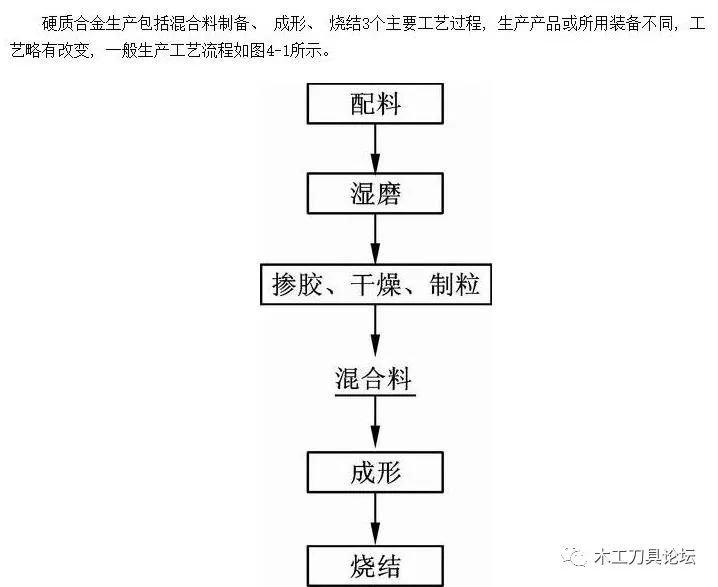

要做好一把刀具,每一个环节都是息息相关的,任何一个环节的缺失都会影响最终的成品。整体来看,大致分为粉末制备、挤压成型、烧结、表面处理、检测这五大步骤。

▲ 粉末制备 → 挤压成型 → 烧结 → 表面处理 → 检测

|