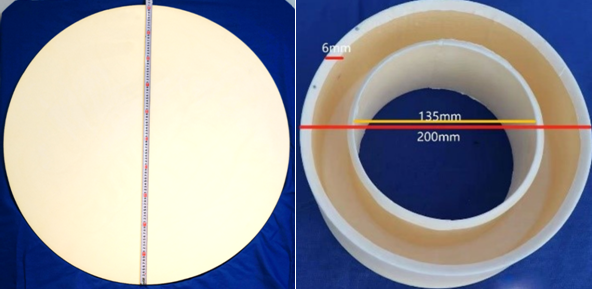

技术背景 大尺寸/复杂形状高纯氧化铝陶瓷部件在集成电路制造、航空航天、深海探测等领域有着广泛的应用,但其制备工艺极具挑战性。国内高纯氧化铝陶瓷在尺寸、性能及稳定性等方面与国外同类产品还存在较大差距,导致国内高端装备用大尺寸/复杂形状高纯氧化铝陶瓷部件严重依赖进口。 钻研近二十年上硅所终赢来技术突破 近日,中国科学院上海硅酸盐研究所王士维研究员带领的科研团队与江西中科特瓷新材料有限公司合作,基于具有自主知识产权的自发凝固成型体系,突破大尺寸陶瓷素坯在干燥和烧结过程中的变形及开裂等关键瓶颈,成功制备出直径达1010mm的超大尺寸高纯氧化铝陶瓷圆盘和外径为200mm的双层同心高纯氧化铝圆筒,材料主要性能指标优于国外同类产品水平。

直径1010mm高纯氧化铝盘和外径200mm双层同心高纯氧化铝圆筒

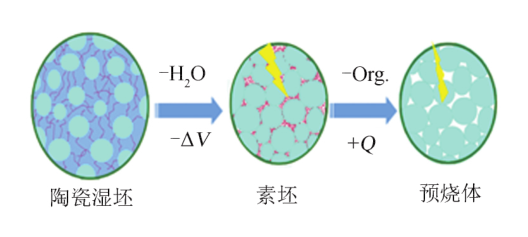

王士维研究团队自2003年起开展新型原位固化成型体系的探索研究,先后开发了基于亲核加成聚合反应的水溶性环氧树脂-多胺凝胶体系和自发凝固成型体系。相比于其它凝胶体系,自发凝固体系形成的有机网络有利于水分输运,干燥应力更容易释放,坯体干燥后不变形。同时,该体系有机物添加量少,坯体在脱粘过程产生的内外温差波动小,坯体烧结后不开裂。

自发明自发凝固成型体系以来,王士维研究团队一直致力于该成型技术的工程化研究工作。2017年7月,以自发凝固体系为技术核心,上海硅酸盐所技术参股成立了江西中科特瓷新材料有限公司,开展大尺寸高纯氧化铝陶瓷部件的产业化工作。目前,该公司已经掌握了自发凝固成型大尺寸/复杂形状氧化铝陶瓷部件的干燥、脱粘和高温烧结等关键技术,建立了批量化生产线,实现了批量化销售,获得了国内半导体制造领域用户的好评。 自发凝固成型技术是一种怎样的技术? 可以看出,上硅所在大尺寸/复杂形状高纯氧化铝部件上的突破,基于具有自主知识产权的自发凝固成型技术,自发凝固成型技术是一种怎样的技术?它又有何独特之处呢?

自发凝固成型是2011年由上海硅酸盐所开发的一种新的成型方法,它是一种新的原位固化成型工艺,具有有机物添加量小、适于常温大气环境操作等特性,具有普适性,现已引发国内外二十多家研究机构跟踪研究。

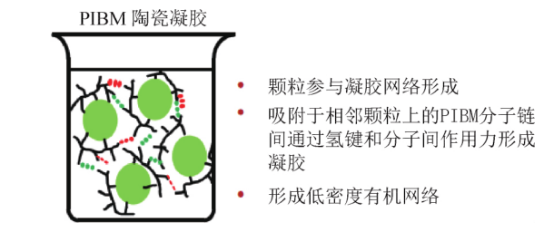

与传统的原位固化体系相比,自发凝固体系仅采用一种叫异丁烯和马来酸酐共聚物的铵盐(简称PIBM)就可以实现Al2O3的自发凝固成型。

PIBM自发凝固机理 PIBM共聚物首先吸附在氧化物陶瓷颗粒表面发挥分散作用,在静置状态下相邻的PIBM分子链间形成低密度有机网络,该有机网络属物理凝胶,有利于水分运输,干燥应力更容易释放。该技术完美地解决了大尺寸陶瓷湿坯在干燥和脱粘过程中的变形和开裂等关键技术瓶颈问题,为大尺寸陶瓷部件的制备提供一条新的低成本制造方法。

和注凝成型有何不同? 注凝成型是20世纪90年代初发明的一种新型陶瓷成型技术,它首先制备高固含量、低粘度、均匀性好的浆料,然后,通过浆料中有机高分子聚合反应形成三维网络结构,原位固化陶瓷颗粒成型坯体。 注凝成型是在保持浆料流动性的基础上提高固含量,从而提高坯体密度,降低收缩率,要求浆料的固含量50vol%以上。而良好的流动性是由浆料的分散性和稳定性决定的,因此,选择合适的分散剂、控制浆料的pH值,是保证浆料流动性的关键因素。注凝成型的另一重要要素就是有机单体和交联剂的聚合反应,要求反应条件温和易于控制,便于凝胶固化,使用较少的添加剂使坯体达到较高的强度。注凝成型中有机添加剂的含量一般小于5wt%,排胶容易,得到的湿坯强度高、塑性好,可以进一步机械加工;并且坯体的结构均匀性好。注凝成型可以直接净尺寸成型、制备复杂形状、以及大尺寸陶瓷部件。 自发凝固成型与注凝成型在浆料配制、成型方式、坯体特性上具有相似性。但是,自发凝固成型只需要一种添加剂,通过分子长链桥接固相颗粒凝胶固化,注凝成型是多种高分子发生交联反应凝胶固化固相颗粒。 结语

自发凝固成型技术应用于大尺寸/复杂形状先进陶瓷材料的制备,具有显著的原创性和先进性。该方法成功应用于透明氧化铝、氧化钇等透明陶瓷的成型,说明该方法能够获得高品质素坯,满足透明陶瓷的成型需要。与传统冷等静压成型相比,自发凝固成型不需要造粒、模压和冷等静压等三台重资产设备,且有机物添加量少,是一种低能耗低排放低运行成本的制造方法,契合双碳达标的国家战略。

自发凝固成型获得的透明陶瓷 自从自发凝固成型技术问世以来,国内的清华大学、武汉科技大学、四川大学、电子科技大学、北京航天材料与工艺研究所、北京航天航空大学、江苏师范大学、中国工程物理研究院以及国外的美国陆军实验室、美国Alfred大学、美国东北大学和伊朗设拉子理工大学等近20家研究机构和课题组采用该方法开展了多种先进陶瓷的制备研究。 |