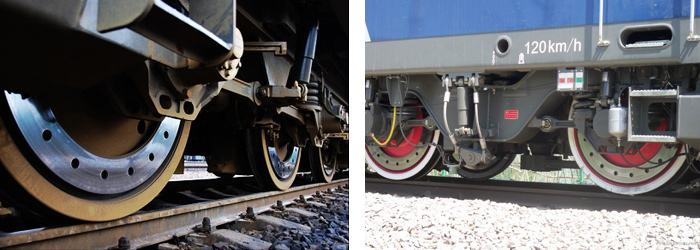

制动盘作为轨道交通车辆的簧下关键部件,其轻量化备受业界关注。根据中国中车相关数据,如果采用铝基复合材料制动盘替代传统铸铁制动盘,可减重约60%,不仅可降低车辆簧下重量、满足轴重限定要求,同时也可显著降低地铁运行能耗。相关测算表明,一列6编组地铁列车如采用铝基复合材料制动盘,可实现减重约2.4吨,每年可节省约5万度电,减少二氧化碳排放约50吨。

近日,由湖南湘投控股集团旗下湖南金天铝业高科技股份有限公司(以下简称“金天铝业”)承担的“120km/h轨道交通车辆粉末冶金铝基复合材料制动盘”项目顺利通过了湖南省生产力促进中心组织召开的科技成果评价会。 中国工程院院士黄伯云、国防科技大学教授肖加余等7名专家组成的专家组审阅了资料,考察了现场,听取了项目完成单位汇报,经质询、讨论、独立评分,专家组一致认为,该项目在行业内首次采用粉末冶金工艺制备120km/h轨道交通车辆铝基复合材料制动盘,在铝基复合材料成分设计、成形技术及工业化连续生产等方面形成了成套粉末冶金铝基复合材料制动盘生产技术,项目整体技术居国际先进水平,部分技术达到国际领先水平。

高性能粉末冶金铝基复合材料助力轨道交通装备轻量化 中国作为轨道交通大国,截止2021年上半年,中国内地累计有49个城市投运城轨交通线路 8448.67 公里。据中国中车2020年年报披露,城轨车辆销量超9000辆,预计“十四五”期间,国内每年新增城轨车辆将会稳定维持在约一万辆。 轨道交通行业体量庞大,同时面临着错综复杂的技术挑战。随着“双碳”政策的提出,以及轨道交通车辆绿色化、智能化的发展趋势,轨道交通车辆对于轻量化的需求变得愈发迫切。

为推动轨道交通装备及关键零部件轻量化发展,国务院发布的《中国制造2025》、《“十三五”国家战略性新兴产业发展规划》均提到加快先进轨道交通装备轻量化新材料、新技术、新工艺的应用。

制动盘作为轨道交通车辆的簧下关键部件,其轻量化备受业界关注。根据中国中车相关数据,如果采用铝基复合材料制动盘替代传统铸铁制动盘,可减重约60%,这不仅可降低车辆簧下重量、满足轴重限定要求,同时也可显著降低地铁运行能耗。相关测算表明,一列6编组地铁列车如采用铝基复合材料制动盘,可实现减重约2.4吨,每年可节省约5万度电,减少二氧化碳排放约50吨。

金天铝业牢记习总书记嘱托,贯彻落实湖南省“三高四新”战略,为实现“碳达峰、碳中和”目标贡献国企力量。公司董事长蒋兆汝表示,“公司始终秉承‘器惟求新,创新惟存’的发展理念,聚焦国家高端交通装备轻量化战略需求,围绕高性能粉末冶金铝基复合材料制动盘展开技术攻关,大力支持国家先进轨道交通车辆核心制动部件轻量化发展。”

粉末冶金工艺实现轻量化铝基复合材料制动盘技术革新

金天铝业创新性的在行业内首次采用粉末冶金工艺制备120km/h轨道交通车辆铝基复合材料制动盘,解决了现有铝基复合材料制动盘增强相易聚集,增强相添加含量受限及制备工艺中难以避免的冶金缺陷等技术瓶颈,大幅提高了铝基复合材料制动盘力学、耐磨、耐高温等性能,相关指标明显优于中车标准要求及现有铝基复合材料制动盘,成功实现了制备技术革新及性能升级。

中国中车首席技术专家刘豫湘教授表示,铝基复合材料制动盘作为车辆轻量化的重要方向之一,其国产化有着重要的意义。金天铝业自主研发的粉末冶金铝基复合材料制动盘目前已应用于深圳城轨综合检测车,运用状态良好,可完全实现进口产品替代。

金天铝业首席专家霍树海教授介绍道,项目团队投入近5年时间,突破了铝粉氧化膜影响粉末冶金过程中冶金结合的共性技术难题,建立了多系列高性能铝基复合材料数据库,碳化硅体积分数最高可达70%;开发了大尺寸、复杂结构、一体化粉末冶金近净成形的关键工艺技术,实现了铝基复合材料制动盘稳定、高效连续生产。

霍树海教授表示,前期的研发成果,为更高速度等级的轨道交通车辆铝基复合材料制动盘的开发夯实了基础,将来有望在全球率先开发出160km/h速度等级的轨道交通车辆铝基复合材料制动盘。

预计到2025年,国内对轨道交通车辆铝基复合材料制动盘的年需求量将超过4.5万片。金天铝业总经理刘春轩表示,后续公司将继续加大研发投入,提升产品性能,降低生产成本,加速产能释放,粉末冶金铝基复合材料制动盘未来可期。

|