硬质合金是金属陶瓷复合材料的典型代表,被广泛应用于各种模具和加工工具。硬质合金块材或棒料通常由粉末冶金方法制备,因获得高的致密度需要足够高的烧结温度,使得制备态的硬质合金中不可避免地存在数值较大且分布状态复杂的残余热应力。这种分布于复相组织的残余热应力受多种因素的影响,对其进行准确的定量化描述是金属陶瓷复合材料领域的共性难题。进一步,由硬质合金加工制造的工模具在使用时,其制备态残余热应力与外加载荷产生交互作用,必然影响材料的力学行为和服役性能。因此,对硬质合金制备态残余热应力进行准确到局部微观组织结构的定量化描述,并研究残余热应力条件下材料在承载过程中的应力应变响应特征,对全面理解硬质合金应用过程中的力学行为、失效机制和性能增强途径等,均具有重要的意义。

在这一研究方向上,近日,北京工业大学宋晓艳教授团队在解决粉末冶金方法制备硬质合金的残余热应力精确分析及其对材料力学行为的影响等方面取得重要进展,研究工作以“Effects of residual thermal stress on mechanical behavior of cermets with different grain sizes”为题发表于Acta Materialia上,第一作者为博士生陈静洪。这是该研究团队自2018年关于硬质合金中界面相稳定性调控(Acta Mater.2018,149,164-178,https://doi.org/10.1016/j.actamat.2018.02.018)、2019年关于硬质合金中特征晶界分布增强新方法及原理(Acta Mater.2019,175,171-181,https://doi.org/10.1016/j.actamat.2019.06.015)之后,关于硬质合金组织-性能构效关系研究的又一篇Acta Mater文章(Acta Mater.2021,221,117428)。

文章链接: https://doi.org/10.1016/j.actamat.2021.117428 在此研究工作中,提出了构建金属陶瓷复合材料真实组织和物相分布的有限元模型。结合有限元模拟和透射电子显微观测、X射线衍射实验等定量化确定了残余热应力分布特征及其与硬质合金组织形貌、晶粒尺寸等的关系,进而对材料在承载过程中外加应力与制备态残余热应力之间的交互作用及其对材料力学行为的影响进行了系统研究,为通过微观组织结构优化调控残余热应力分布进而实现金属陶瓷复合材料的强韧化提供了科学依据。

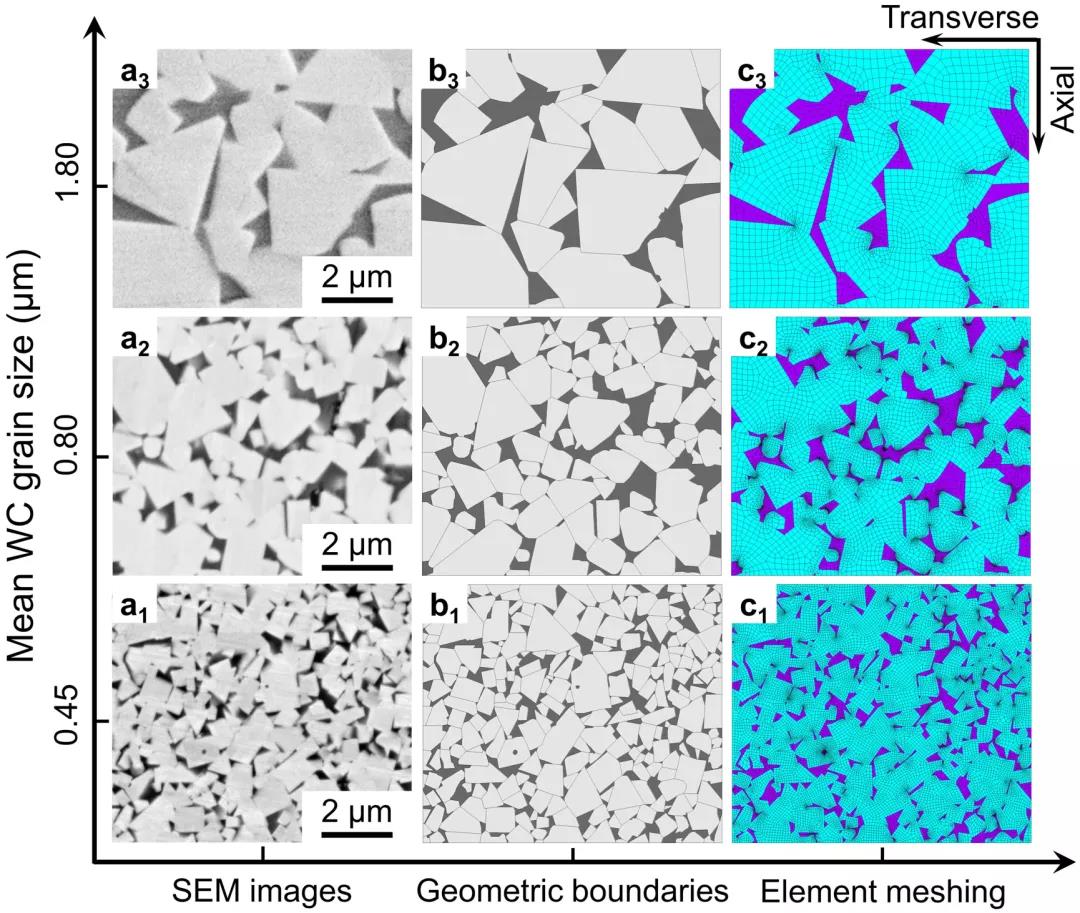

图1 基于硬质合金真实组织的SEM图像构建有限元模型的过程:(a1)-(a3)不同WC平均晶粒尺寸的硬质合金制备态微观组织;(b1)-(b3)相应样品微观组织的几何边界;(c1)-(c3)由样品真实组织构建的有限元模型图。

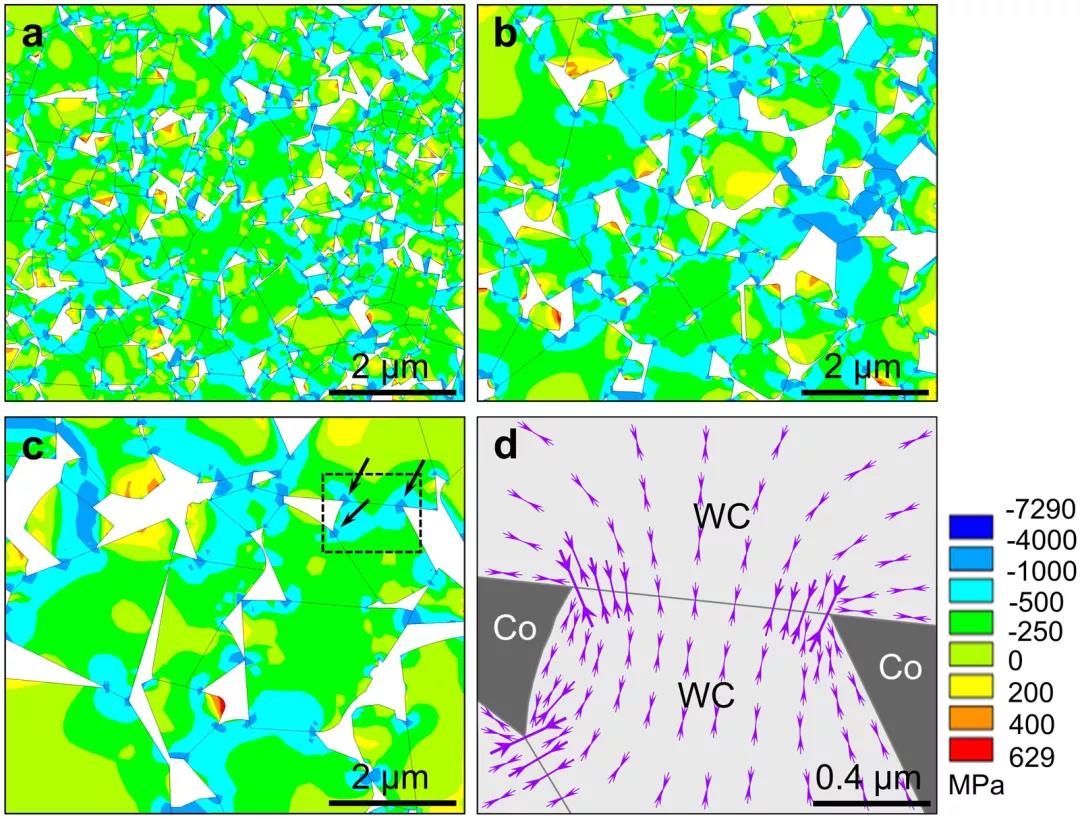

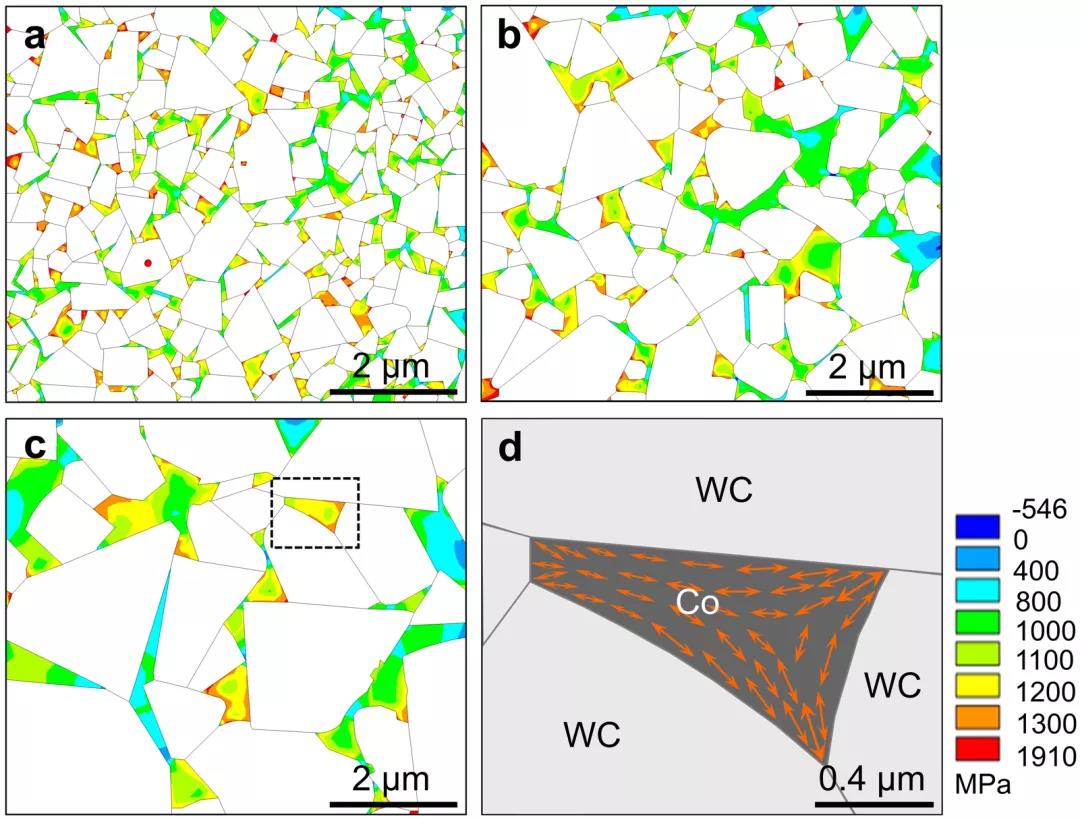

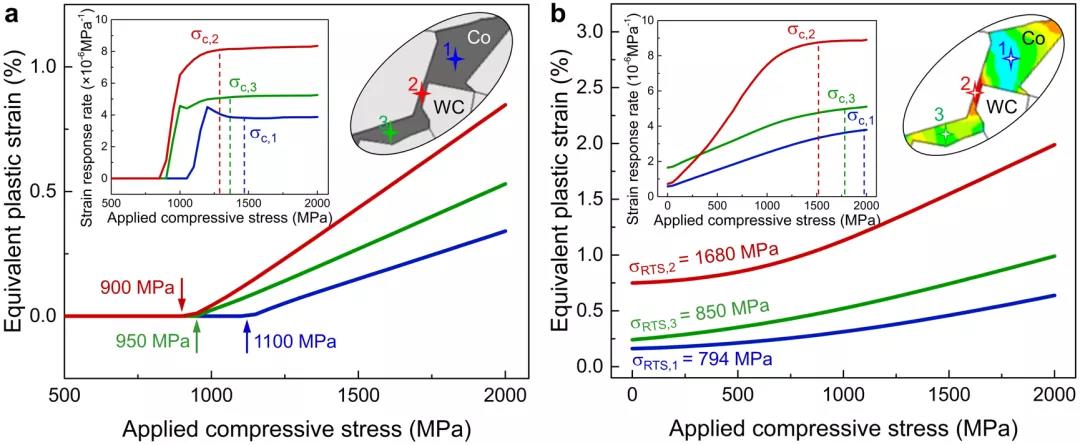

基于构建的来自真实组织和物相分布的硬质合金有限元模型,对残余热应力在复相组织中的分布规律进行了定量研究,发现邻接金属粘结相的WC/WC晶界附近区域的WC相中压应力较大,其方向几乎垂直于WC/Co和WC/Co界面所构成的角平分线,此残余应力有利于提高材料的韧性;而WC/Co相界附近的金属粘结相中拉应力数值较高,远离WC/WC晶界的WC/Co界面附近的金属相中拉应力几乎平行于WC/Co相界,狭窄的金属相薄层中的高应力对材料韧性不利,这可能是导致这些界面区域较早发生裂纹萌生的根源。

图2 不同WC平均晶粒尺寸的硬质合金样品中陶瓷相的最小主应力云图:(a) 0.45 μm, (b) 0.80 μm, (c) 1.80 μm以及最小主应力方向分布(d)。

图3 不同WC平均晶粒尺寸的硬质合金样品中金属相的最大主应力云图:(a) 0.45 μm, (b) 0.80 μm, (c) 1.80 μm以及最大主应力方向分布(d)。

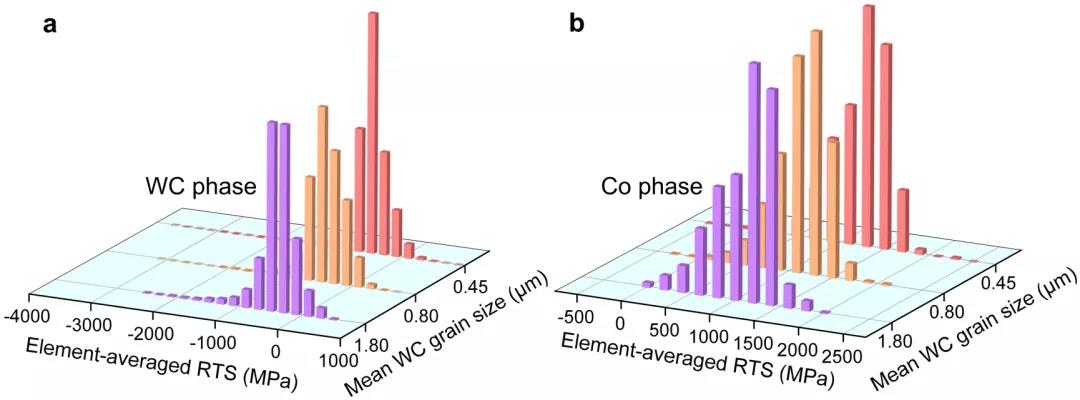

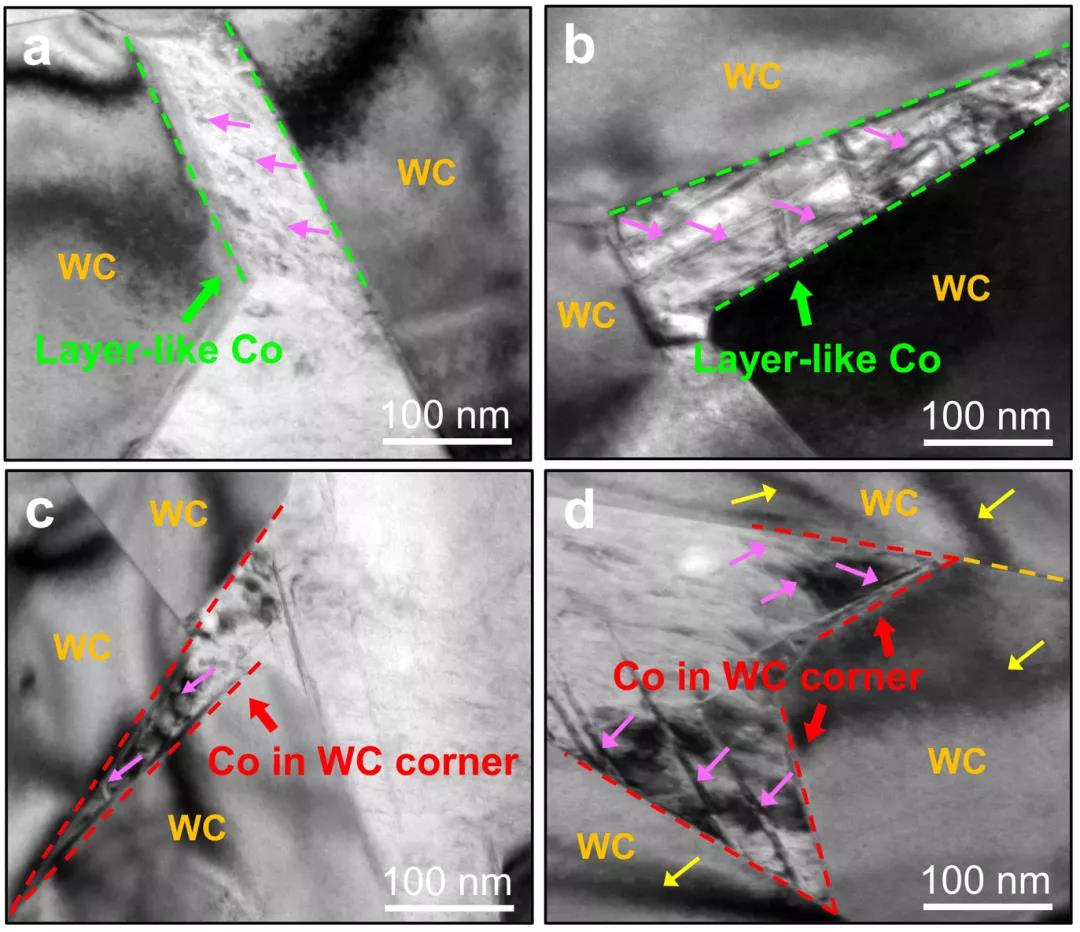

图4 不同WC平均晶粒尺寸的硬质合金样品中单元平均残余热应力的频率分布:(a) WC相;(b) Co相。 对制备态WC-Co硬质合金的组织和晶体缺陷的TEM分析发现,等轴状Co中无明显的位错或变形带,而Co薄层和位于WC晶粒间夹角的Co相中有明显的变形带和高密度位错存在。表明这些区域的Co相发生了较大的局部塑性变形,即硬质合金从烧结温度冷却至室温时,这些区域会产生较高的残余热应力。在三晶交汇点附近,邻近WC/WC晶界和WC/Co相界的WC中存在明显压应变,即这些区域的WC中具有较高的压缩残余热应力。因此,实验结果验证了模拟预测的硬质合金微观组织中残余热应力的分布规律。此外,采用X射线衍射方法实际测试了硬质合金表面平均残余热应力随晶粒尺寸的变化,与模拟结果完全一致。

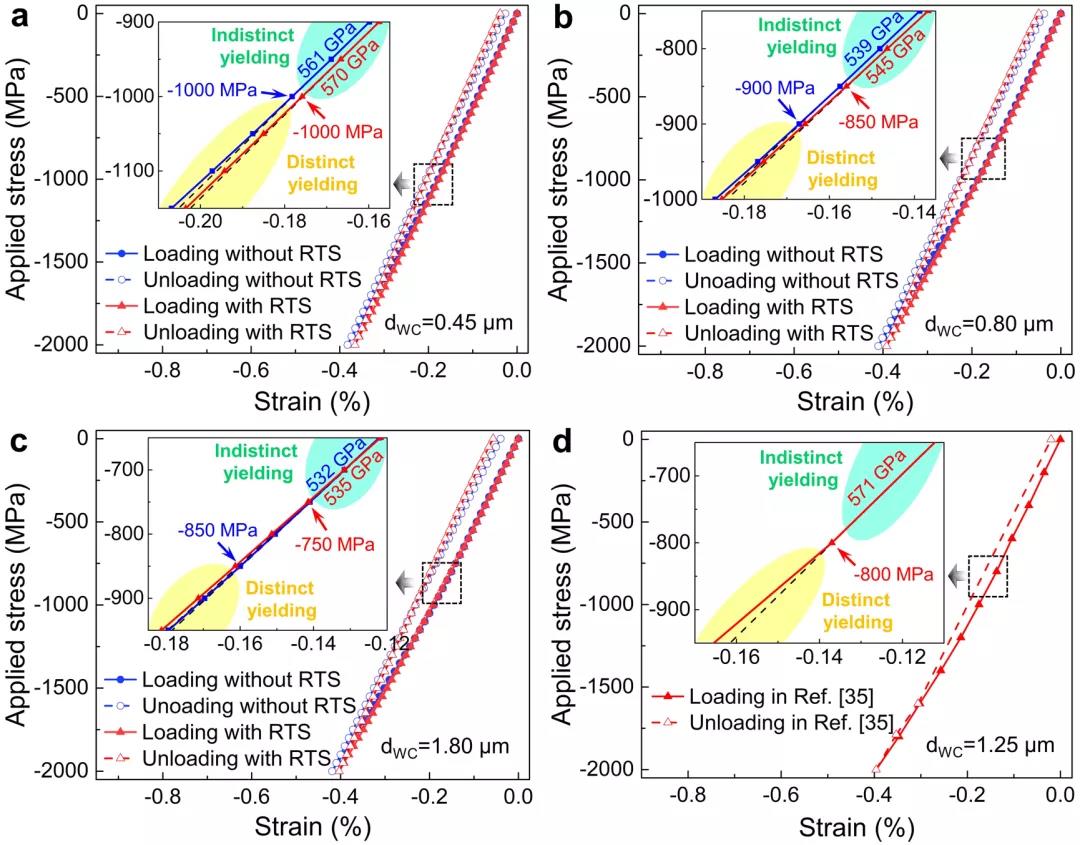

图5 硬质合金制备态不同形貌特征的微观组织的实验观测:(a)-(d)中紫色箭头表示Co相中的变形带和位错,黄色箭头表示WC相中的应力条纹。 对硬质合金在承载过程中外加应力与制备态残余热应力之间的交互作用的研究表明,残余热应力的存在使材料在较低载荷下出现宏观不明显的塑性变形,其累积速率随WC平均晶粒尺寸的增大而加快;残余热应力的存在提高了材料的有效弹性模量,提升幅度随WC平均晶粒尺寸的增大而减小。

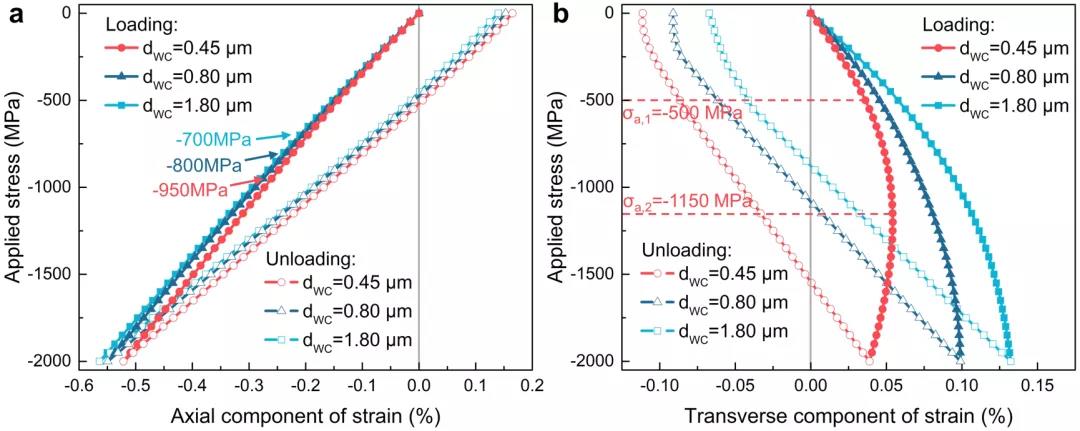

图6 存在和不存在残余热应力的初始状态下,不同平均晶粒尺寸(0.45 μm (a), 0.80 μm (b), 1.80 μm (c))的硬质合金试样细观应力—应变曲线的计算结果以及中子衍射实验结果(d)。 为了进一步研究微观结构和残余热应力对应变响应的影响,对粘结相具有不同形态特征的硬质合金设计了不同的初始条件进行了压缩模拟。结果表明:残余热应力与外加应力间的交互作用具有各向异性,此交互作用使金属粘结相对于外加载荷具有渐变而后趋于基本稳定的应变响应速率。

图7 以残余热应力为初始应力状态,不同WC平均晶粒尺寸的硬质合金中金属粘结相的细观应变响应:(a) 轴向应变响应,(b) 横向应变响应。

图8 硬质合金的金属粘结相中不同位点的塑性变形累积规律:(a) 无初始应力,(b) 初始态存在残余热应力。

由于粉末冶金制备的硬质合金中残余热应力实际上是无法避免的,利用材料微观组织结构的特征调控制备态残余热应力的分布状态,对后续材料在服役过程中对外加载荷的力学响应以及材料体现的力学性能至关重要。该项工作通过对制备态残余热应力与外加应力之间相互作用的系统计算,指出:在一定压缩载荷下,减小陶瓷相晶粒尺寸、降低金属粘结相薄层的分布比例、增加三叉界面的体积分数,是调控制备态残余热应力、同步实现硬质合金强韧化的有效途径。

该项研究得到了国家自然科学基金重点项目(51631002)的支持。 |