陶瓷成型是为了得到内部均匀和密度高的陶瓷坯体,是陶瓷制备工艺中重要的一环,成型技术在很大程度上决定了坯体的均匀性和制备复杂形状部件的能力,并直接影响到材料的可靠性和最终陶瓷部件的成本。

01 注浆成型法

注浆成型是一种非常简便且灵活性很强的成型技术,它的基本原理是用水等制作成带有流动性的泥浆,将泥浆注入多孔质石膏模型内,因为模具多孔性所具有的的毛细管吸力,模具内壁从浆料中吸取水分从而沿模壁形成固化的坯体,待坯体形成一定的强度即可脱模。

工艺流程:粉末→浆料→注浆→脱模→干燥→型坯 分类:空心注浆、实心注浆、压力注浆、真空辅助注浆、离心注浆。

工艺特点:(1)采用廉价的石膏模具,设备简单、成本低,适合于复杂形状的陶瓷零部件及大尺寸陶瓷制品的制造;(2)成型工艺控制方便、产品致密度高。

应用:适用于各种陶瓷产品,凡是形状复杂、不规则的、薄的、体积较大且尺寸要求不严的器物都可用注浆法成型。一般日用陶瓷中的花瓶、汤碗、椭圆形盘、茶壶、手柄等。

02 流延成型

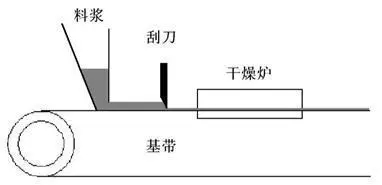

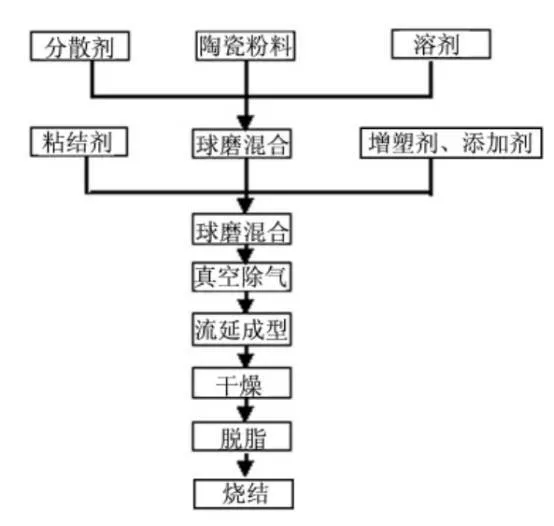

流延成型又称为刮刀成型。它的基本原理是将具有合适黏度和良好分散性的陶瓷浆料从流延机浆料槽刀口处流至基带上,通过基带与刮刀的相对运动使浆料铺展,在表面张力的作用下形成具有光滑上表面的坯膜,坯膜的厚度主要由刮刀与基带之间间隙来调控。坯膜随基带进入烘干室,溶剂蒸发有机黏结剂在陶瓷颗粒间形成网络结构,形成具有一定强度和柔韧性的坯片,干燥的坯片与基带剥离后卷轴待用。然后可按所需形状切割,冲片或打孔,最后经过烧结得到成品。

工艺流程:包括浆料制备、流延成型、干燥、脱脂、烧结等工序,其中最关键的是浆料的制备和流延工艺的控制。

工艺特点:(1)设备不太复杂,工艺稳定,可连续生产,效率高,自动化程度高,坯膜性能均一且易于控制, 适于制造各种超薄形陶瓷器件,氧化铝陶瓷基片等;(2)坯体密度小,收缩性高。

应用:厚膜和薄膜电路用Al2O3基片、压电陶瓷膜片、结构陶瓷薄片、电容器、热敏电阻、铁氧体和压电陶瓷坯体,混合集成电路基片等。

03 干压成型

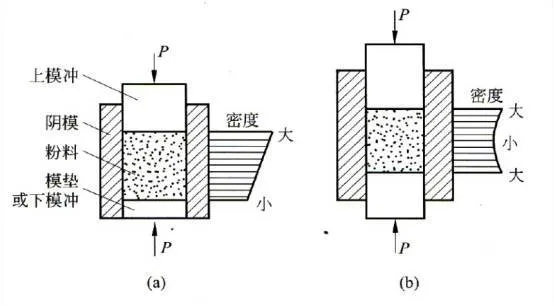

干压成型采用压力将陶瓷粉料压制成一定形状的坯体。其实质是在外力作用下,粉体颗粒在模具内相互靠近,并借内摩擦力牢固地结合起来,保持一定的形状。

工艺流程:将经过造粒、流动性好,颗粒级配合适的粉料,装入金属模腔内,通过压头施加压力,压头在模腔内位移,传递压力,使模腔内粉体颗粒重排变形而被压实,形成具有一定强度和形状的陶瓷素坯。

工艺特点:(1)工艺简单,操作方便,周期短,效率高,便于实行自动化生产;(2)坯体密度大,尺寸精确,收缩小,机械强度高,电性能好;(3)对大型坯体生产有困难,模具磨损大、加工复杂、成本高;(4)加压只能上下加压,压力分布不均匀,致密度不均匀,收缩不均匀,会产生开裂、分层等现象。

应用:特别适宜于各种截面厚度较小的陶瓷制品制备,如陶瓷密封环、阀门用陶瓷阀芯、陶瓷衬板、陶瓷内衬等。

04 等静压成型

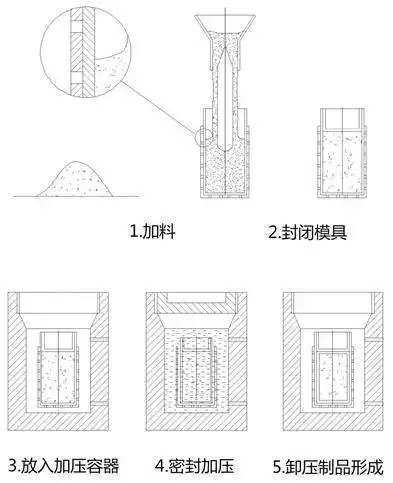

将待压试样置于高压容器中,利用液体介质不可压缩的性质和均匀传递压力的性质从各个方向对试样进行均匀加压,当液体介质通过压力泵注入压力容器时,根据流体力学原理,其压强大小不变且均匀地传递到各个方向,通过上述方法使瘠性粉料成型致密坯体的方法称为等静压法。

工艺流程:

工艺特点:形状准确、效率高、设备及技术条件复杂。 应用:瓷棒瓷套、火花塞、高氧化铝电瓷等。

05 挤压成型

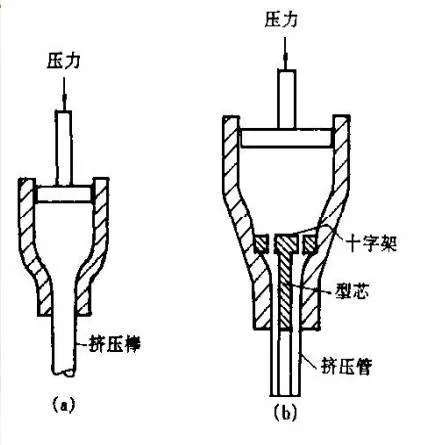

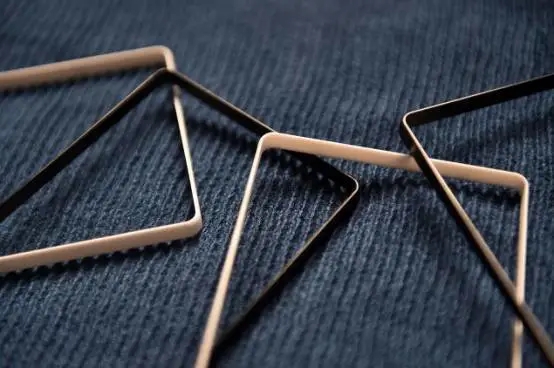

挤压成型也称挤出成型或挤制成型,该工艺是将陶瓷粉与可提供塑性的黏土或有机黏结剂与水一起混合和反复混炼,并通过真空除气和陈腐等工艺环节使待挤出的坯料获得良好的塑性和均匀性,然后在挤出螺旋或柱塞的作用下,通过挤压机嘴处的模具挤出得到所需形状的产品。

工艺流程:

工艺特点:(1)污染小,操作易于自动化,可连续生产,效率高;(2)适合管状、 棒状产品的生产。但挤嘴结构复杂,加工精度要求高;(3)由于溶剂和结合剂较多,因此坯体在干燥烧成时收缩较大,性能受到影响。容易出现翘曲变形、分层结构、撕裂、开裂、固液分离、气孔及夹杂物等缺陷。

应用:挤压成型适用于制造截面一致的陶瓷产品,特别是对长宽比高的管状或棒状产品。目前广泛应用于制备陶瓷炉管、催化剂载体或支撑体、热交换器管、汽车尾气过滤用蜂窝陶瓷载体,陶瓷棍棒等各种陶瓷产品,同时也可用于片状电容器、磁性材料基板、电子基片的成型。

06 注射成型

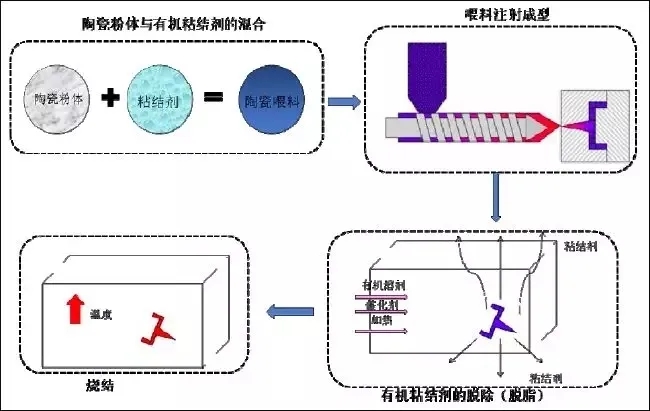

陶瓷注射成型(ceramic injection molding,CIM),是将聚合物注射成型方法与陶瓷制备工艺相结合而发展起来的一种制备陶瓷零部件的新工艺。

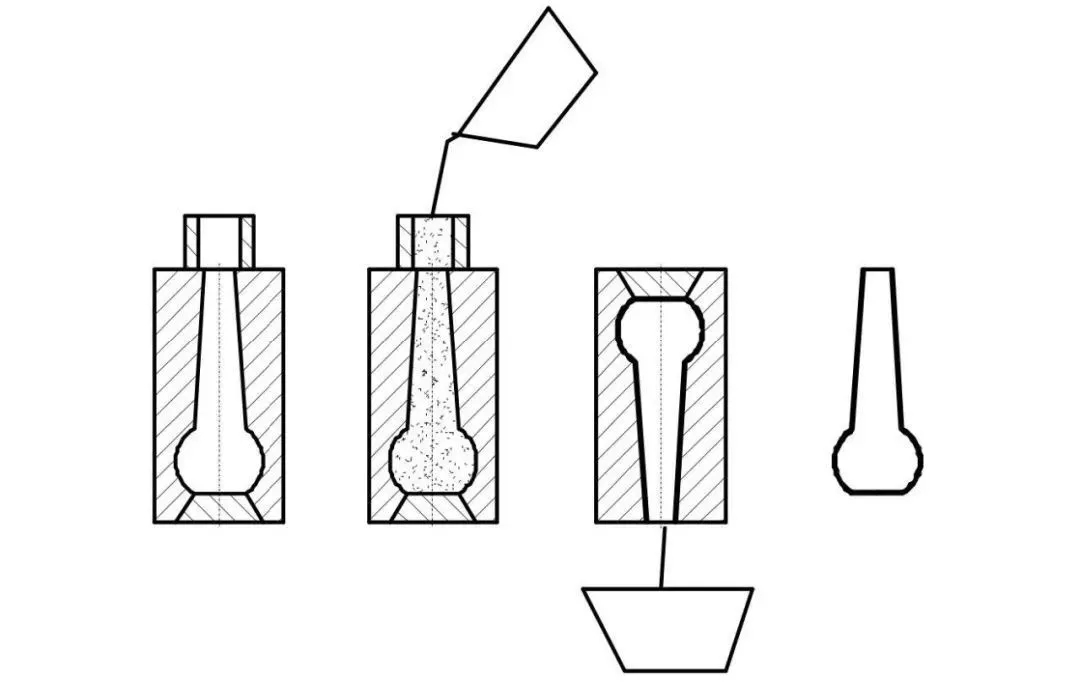

工艺流程: 1)注射喂料的制备:将合适的有机载体与陶瓷粉末在一定温度下混炼、干燥、造粒,得到注射用喂料; 2)注射成型:混炼后的注射混合料于注射成型机内被加热转变为粘稠性熔体,在一定的温度和压力下高速注入金属模具内,冷却固化为所需形状的坯体,然后脱模; 3)脱脂:通过加热或其它物理化学方法,将注射成型坯体内的有机物排除; 4)烧结:将脱脂后的陶瓷素坯在高温下致密化烧结,获得所需外观形状、尺寸精度和显微结构的致密陶瓷部件。

工艺特点: 1) 可近净成型直接各种几何形状复杂及有特殊要求的小型陶瓷零部件,使烧结后的陶瓷产品无需进行机加工或少加工,从而减少昂贵的陶瓷加工成本。 2) 机械化和自动化程度高,成形周期短,仅为浇注、热压成形时间的几十分之一至几百分之一,坯件的强度高,可自动化生产,生产过程中的管理和控制也很方便,适宜大批量生产。 3) 由于粘结剂有较好的流动性,注射成形坯件的致密度相当均匀。 4) 由于粉末和粘结剂的混合很均匀,粉末之间的间隙很小,烧结过程中的收缩特性基本一致, 所以制备各部位密度均匀,几何尺寸精度及表面光洁度高。

应用:陶瓷注射成型已广泛用于各种陶瓷粉料和各种工程陶瓷制品的成型。通过该工艺制备的各种精密陶瓷零部件,已用于航空、汽车、机械、能源、光通讯、生命医学等领域。

07 热压铸成型

热压铸成型是利用石蜡受热熔化和遇冷凝固的特点,将无可塑性的瘠性陶瓷粉料与热石蜡液均匀混合形成可流动的浆料,在一定压力下注入金属模具中成型,冷却待蜡浆凝固后脱模取出成型好的坯体。坯体经适当修整,埋入吸附剂中加热进行脱蜡处理,最后经烧结成最终制品。

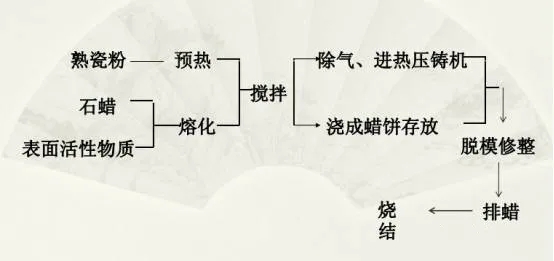

工艺流程:

工艺特点: 1)可成型形状复杂的陶瓷制品,尺寸精度高, 几乎不需要后续加工,是制作异形陶瓷制品的主要成型工艺; 2)设备价廉、模具磨损小,生产成本相对较低; 3)操作方便,劳动强度不大,生产效率高; 4)对原料适用性强,如氧化物、非氧化物、复合原料及各种矿物原料均可适用。

应用:可应用于各种复杂形状的工程陶瓷零部件。

08 凝胶注模成型

凝胶注模成型是近年来发明的一种新的陶瓷成型技术。凝胶注模成型是将含有有机单体的低粘度、高固相含量的陶瓷料浆浇注到不吸水的模型中,然后在引发剂和催化剂的作用下,使料浆中的有机单体交链聚合成三维网状结构,从而使浓悬浮体原位固化。

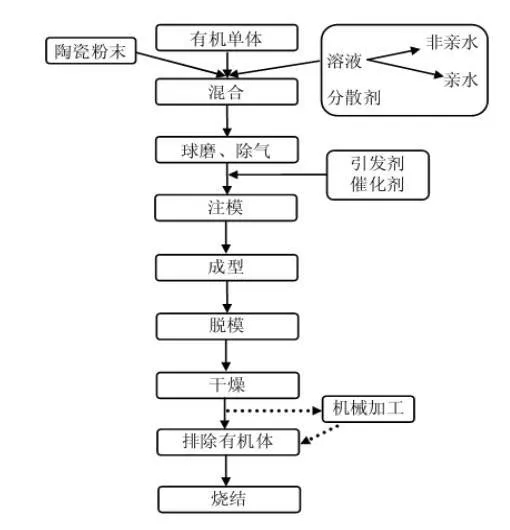

工艺流程:

工艺特点: 1) 适用陶瓷粉末能力强,对粉体无特殊要求; 2) 可实现近净尺寸成型,可制备出大尺寸和复杂形状及壁厚的部件,模具可选用多种材料; 3) 成型周期短,湿坯和干坯强度高,明显优于传统成型工艺所制的坯体,可进行机械加工; 4) 坯体有机物含量低; 5) 坯体和烧结体性能均匀性好; 6) 工艺过程易控制; 7) 工艺过程和操作较为简便,设备简易,成本低廉。

应用:粗颗粒体系陶瓷、高级耐火材料、陶瓷复合材料、结构陶瓷、功能与生物陶瓷、多孔材料及粉末冶金等。

来源于51design我要设计|侵删 广东智展展览有限公司 (国际展览业协会(UFI)中国区成员,广东会展组展企业协会副会长单位,中国十佳品牌组展商)

|