导读:球形金属粉末是金属3D打印的核心材料, 是3D打印产业链中最重要的环节, 与3D打印技术的发展息息相关。本文对3D打印用金属粉末的主要制备工艺的基本原理进行了阐述, 并分析了其优缺点, 目的是进一步提高3D打印用金属粉末的制备技术水平, 促进3D打印技术的发展和应用。

球形金属粉末是金属3D打印的核心材料, 是3D打印产业链中最重要的环节, 与3D打印技术的发展息息相关。在“2013世界3D打印技术产业大会”中, 权威专家对3D打印金属粉末的性能要求给出了清晰的定义, 即尺寸小于1 mm的金属粉末, 此外, 还要求金属满足纯度高、球形度好、粒径分布窄、含氧量低、流动性好等要求。2014年6月颁布的ASTM F3049-14标准规定了3D打印金属粉性能的范围和表征方法。目前, 3D打印用金属粉末材料主要集中在铁、钛、钴、铜、镍等金属及其合金方面。

随着金属3D打印技术的飞速发展, 球形金属粉末的市场将保持高增长态势。2016年3D打印金属粉的市场规模约为2.5亿美元, 据IDTechEx表示, 到2025年, 3D打印金属粉末的市场规模将达到50亿美元。但目前3D打印用球形金属粉主要由国外厂家垄断, 国内生产的球形粉末存在性能不稳定、成本高、收得率低等问题。因此, 研究3D打印金属粉末的制备尤为重要, 本文对3D打印用金属粉末的主要制备工艺的基本原理进行了阐述, 并分析了其优缺点, 目的是进一步提高3D打印用金属粉末的制备技术水平, 促进3D打印技术的发展和应用。

1 3D打印用金属粉末制备工艺现状 目前针对3D打印用金属粉末的制备方法主要有雾化法、旋转电极法、球化法等。

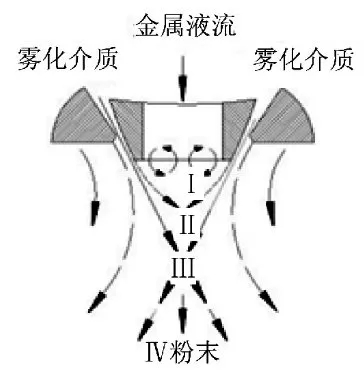

1.1 雾化法 雾化法制取的粉末已占当今世界金属3D打印粉末的80%以上, 其原理是以快速运动的流体 (雾化介质) 冲击或以其他方式将金属或合金液流破碎为细小液滴, 随之冷凝为固体粉末的粉末制取方法, 其原理结构图如图1所示, 根据雾化介质不同, 雾化法主要分为水雾化和气雾化。

图1 雾化制粉原理图

1.1.1 水雾化 水雾化是以水为雾化介质制备金属粉末, 其生产成本低, 雾化效率高, 常用来生产钢铁粉末、含油轴承用预合金粉末、镍基磁性材料粉末等。相对气雾化, 水的比热容比较大, 在雾化过程中破碎的金属熔滴快速凝固变成不规则状, 导致粉体形状难以控制, 且难以满足金属3D打印对粉末球形度的要求, 此外由于活性金属及其合金在高温下与雾化介质水接触后会发生反应, 增加粉末氧含量, 这些问题限制了水雾化法制备球形度高、氧含量低的金属粉末。

1.1.2 气雾化 气雾化的原理是通过高速气流将液态金属流粉碎为小滴并快速冷凝成粉末的过程。气雾化制备金属粉末具有粒度细、球形度高、纯度高等优点, 是目前生产3D打印用金属粉末的主要方法, 其制备的3D打印粉末金属占雾化法制备粉末的40%左右。但气雾化技术也存在一定的不足, 在气流破碎金属液体的过程中, 气流能量低, 雾化效率低, 增加了金属粉末制备成本。

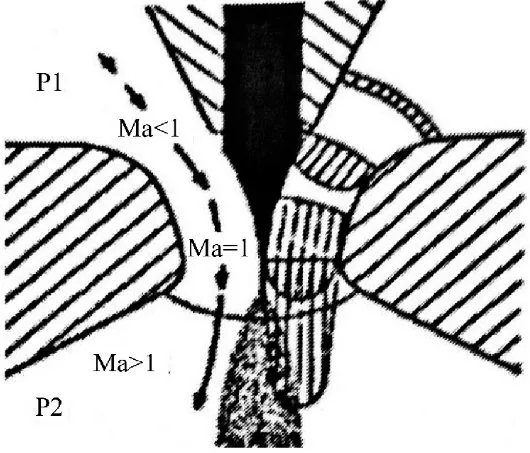

德国Nanoval公司在气雾化技术的基础上, 对喷嘴结构进行改进, 提出层流雾化技术。层流雾化喷嘴结构如图2所示。该技术使气流和金属液流在层流雾化喷嘴中呈层流分布, 气流在金属表面产生的剪切力和挤压力, 将金属液流剪切成直径不断缩小的液滴, 其冷却速度达106~107K/s, 制备的粉末粒度分布窄, 在2.0MPa的雾化压力下, 雾化制备的金属粉末平均粒度可以达到10μm。且气体消耗低, 生产成本低, 适用于大多数3D打印用金属粉末的生产, 但这种制备技术在雾化的过程中不稳定, 难以有效控制雾化过程, 生产效率低, 限制了其生产量, 难以适用于大规模3D打印用金属粉末生产。

图2 层流雾化喷嘴结构图

英国PSI公司在紧密耦合雾化技术的基础上对紧耦合环缝式喷嘴结构进行了结构优化和改进, 使气流的出口速度超过声速, 可在较小的雾化压力下获得高速气流, 在2.5 MPa压力下, 气体速率可达到540 m/s, 此外超声紧密耦合雾化技术可以提高粉末的冷却速度, 效率高, 成本低, 且应用范围广, 是气雾化技术重要的发展方向之一, 且具有工业实用意义, 对于促进3D打印用金属粉末的工业化生产制备有着重要的意义。

HJE公司和PSI公司采用研制出了一种热气体雾化制备新技术, 对雾化介质进行加热, 可以进一步提高细粉收得率, 降低气体消耗量, 实际应用效果良好, 是一项具有应用前景的技术。在雾化压力1.72 MPa条件下, 将气体加热至200~400℃, 雾化所得粉末的平均粒径和标准偏差均随温度升高而降低, 但由于热气体雾化技术受到气体加热系统和喷嘴的限制, 仅有少数几家研究机构进行研究。

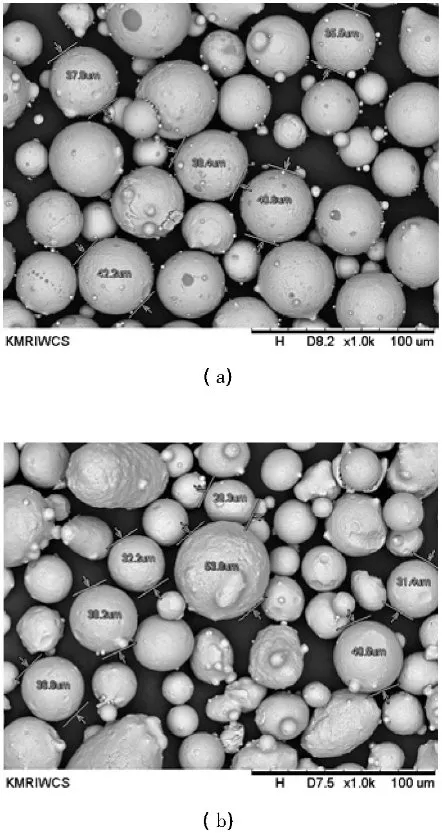

昆明冶金研究院通过对雾化喷嘴的改进, 在温度1 800℃, 雾化压力2.0MPa条件下, 采用氮气雾化技术制备316 L不锈钢金属粉末, 并与德国EOS公司粉体形貌进行对比, 微观结构情况见图3。

图3 316 L不锈钢微观组织

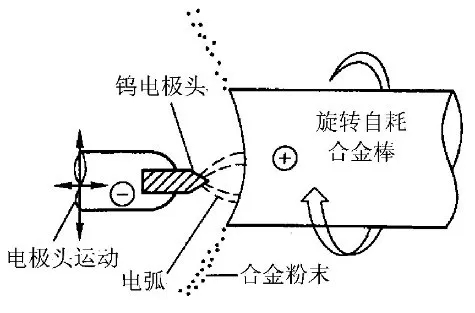

1.2 旋转电极法 旋转电极法是以金属或合金为自耗电极, 其端面受电弧加热而熔融为液体, 并在电极高速旋转的离心力的作用下, 将液体抛出并粉碎为细小液滴, 其原理结构如图4所示。一般来说, 旋转电极的冷却速率约为103~104K/s, 电极的旋转速度为10 000~30 000 r/min, 制备的粉体粒度随着电极旋转速度、电极直径的增大而减少, 范围通常在50~350μm之间。

图4 旋转电极工艺原理图

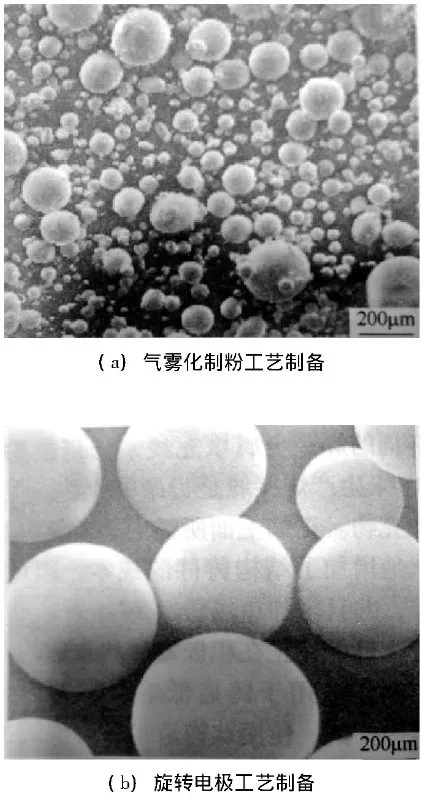

图5 气雾化制粉工艺和旋转电极工艺制备的球形钛粉

图5是采用气雾化工艺和旋转电极工艺制备的球形钛粉。与气雾化工艺相比, 旋转电极法制备的球形粉体没有气雾化球形粉末中常见的伴生相, 且球形度和光洁较高, 粒度分布范围较窄, 无团聚现象, 流动性好, 在金属3D打印过程中铺粉均匀性好, 打印产品致密度高、表面光洁度高。此外整个工艺过程, 一般采用惰性气体保护, 且不需要坩埚熔炼, 避免了金属或合金与造渣和与耐火材料接触, 减少金属粉末污染源, 可生产高纯度金属粉末。

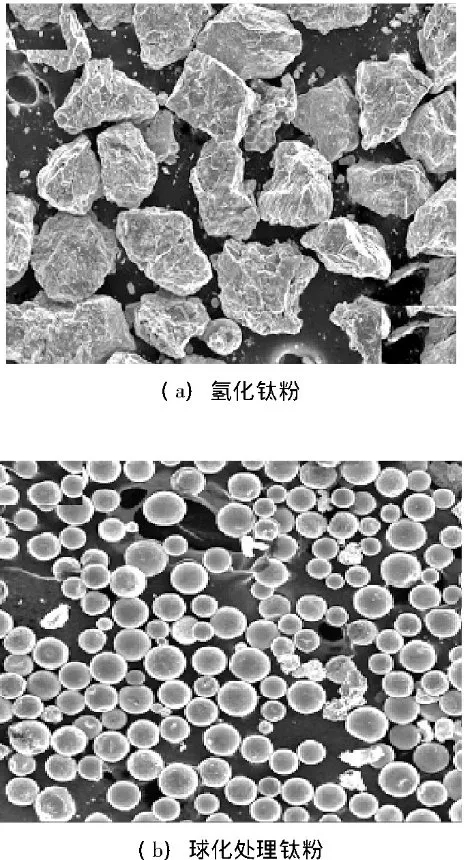

1.3 球化法 球化法主要是是对对破碎法和理化法生产的不规则粉体进行球化处理, 被认为是获得高致密球形粉末的最有效工艺, 其原理是利用温度高、能源密度大的热源 (等离子) , 将粉末颗粒迅速加热熔化, 并在其表面张力作用下缩聚成球形液滴, 进入冷却室后快速冷却而得到球形粉末。目前, 球化法制备工艺主要分为射频离子球化法和激光球化法两种。由于初始粉体会产生一定的团聚现象, 在球化过程中会使其整体熔融, 导致制备的球形金属粉末粒度增大。

图6 氢化钛粉经频等离子球化前后微观组织

目前加拿大的泰克纳 (TEKNA) 公司开发的射频等离子体粉体处理系统, 在世界范围内处于领先地位, 可以实现Ti、Ti-6Al-4V、W、Mo、Ta、Ni等金属及其合金粉末的生产。国内北京科技大学在射频等离子球化方面进行了大量的研究, 可以试验W、Mo、Ti等金属粉末的球化处理, 同时, 北京科技大学以氢化钛粉为原料, 将射频等离子球化处理与“氢爆”相结合, 球化过程中实现脱氢, 制备超细球形钛粉, 粒度范围可以达到20~50μm, 图6是氢化钛粉末经射频等离子球化前后粉末形貌图。

2 结语 随着金属3D打印产业的日新月异, 球形3D打印金属粉末制备技术也将进一步完善及产业化。针对3D打印对金属粉末性能要求的严格性, 目前国内具备一定的生产能力, 气雾化法及旋转电极法可以实现一定规模化生产, 球化法还处于实验室阶段, 实现规模化还有一定的距离, 但存在工艺稳定性问题, 高端3D打印用金属基粉末基本依赖进口, 为此, 我国应加大技术投入, 借鉴成熟的研发经验, 自主研发新技术新工艺, 促进3D打印用金属粉末制备技术的发展和进步。 来源:昆明冶金研究院 共伴生有色金属资源加压湿法冶金技术国家重点实验室 云南省科学技术院|侵删

广东智展展览有限公司 (国际展览业协会(UFI)中国区成员,广东会展组展企业协会副会长单位,中国十佳品牌组展商)

|