金属材料成型方法主要可以分为铸造、塑性加工、切削加工、焊接与粉末冶金五大类。

铸造

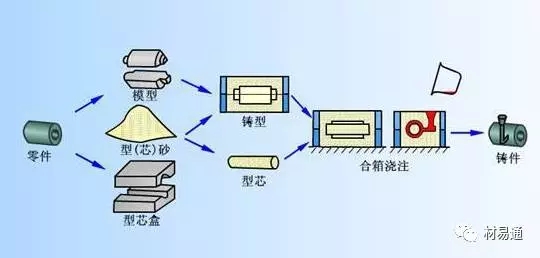

把熔化的金属熔液浇注到具有与零件形状相适应的铸型空腔中,待熔液凝固并冷却后获得毛坯或零件的工艺过程称为铸造。

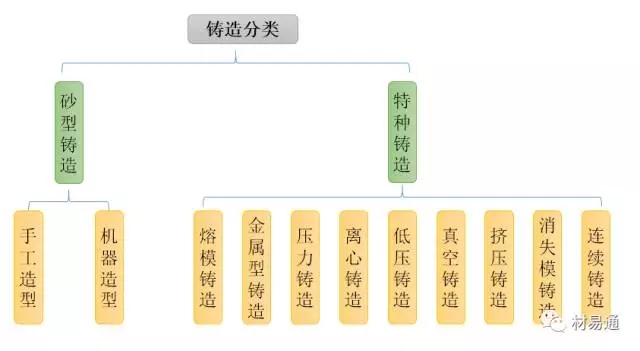

根据铸造工艺的特点,可以分为砂型铸造方法和特种铸造方法。

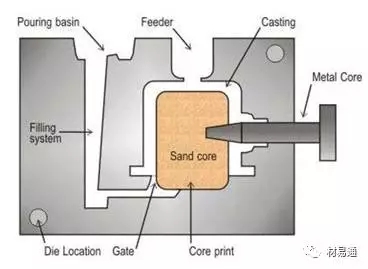

砂型铸造

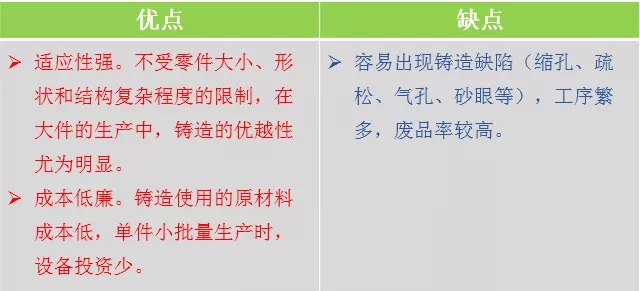

砂型铸造是在砂型中生产铸件的铸造方法。钢、铁和大多数有色合金铸件都可用砂型铸造方法获得。 - 适应性强,几乎不受铸件形状、尺寸、重量及所用金属种类的限制;

- 对于某些塑性差的材料,比如铸铁等,砂型铸造是制造其零件或毛坯的唯一的成型工艺

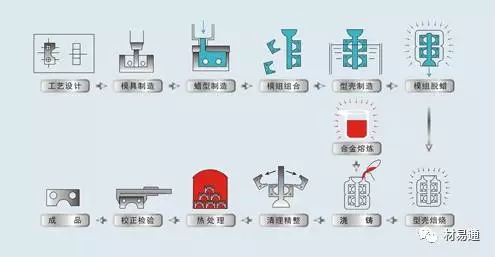

熔模铸造

通常是指在易熔材料制成模样,在模样表面包覆若干层耐火材料制成型壳,再将模样熔化排出型壳,从而获得无分型面的铸型,经高温焙烧后即可填砂浇注的铸造方案。常称为“失蜡铸造”。 应用:使用高熔点合金精密铸件的成批,大量出产,外形复杂,难以切削加工的小零件.如:汽轮机叶片,工艺品。 金属型铸造

指液态金属在重力作用下充填金属铸型并在型中冷却凝固而获得铸件的一种成型方法。 - 铸型使用金属制成,可以反复使用多次(几百次到几千次);

应用:金属型铸造既适用于大批量生产形状复杂的铝合金、镁合金等非铁合金铸件,也适合于生产钢铁金属的铸件、铸锭等。 压力铸造

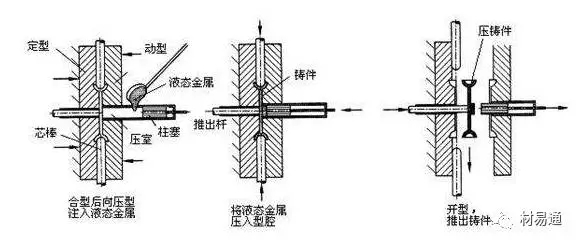

是利用高压将金属液高速压入一精密金属模具型腔内,金属液在压力作用下冷却凝固而形成铸件。 - 压铸机费用高,工艺准备时间长,不 宜于单价、小批量生产

- 铸件材质受限,目前尚不适合钢和铸 铁等高熔点合金的铸造

应用:压铸件最先应用在汽车工业和仪表工业,后来逐步扩大到各个行业,如农业机械、机床工业、电子工业、国防工业、计算机、医疗器械、钟表、照相机和日用五金等多个行业。

离心铸造 是将金属液浇入旋转的铸型中,在离心力作用下填充铸型而凝固成形的一种铸造方法。 - 内孔的尺寸不精确,质量也较差,必须增加机械加工余量

应用:离心铸造已广泛用于制造铸铁管、汽缸套、铜套、双金属轴承、特殊钢的无缝管坯、造纸机滚筒等铸件的生产。

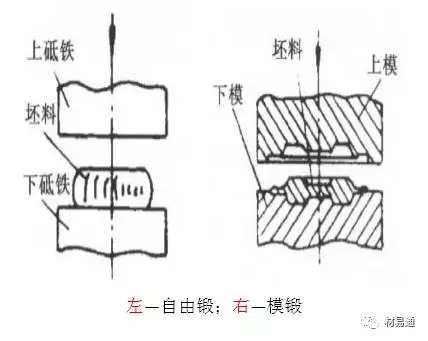

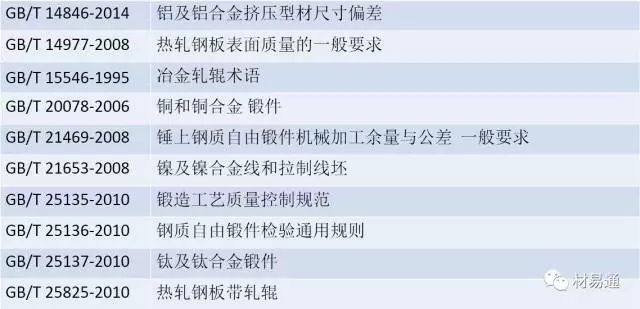

塑形成型加工是指在外力的作用下金属材料通过塑性变形,获得具有一定形状、尺寸和力学性能的零件或毛坯的加工方法。 塑性加工主要分为锻造、轧制、挤压、拉拔、冲压五种方法。 锻造 锻造是利用手锤、锻锤或压力设备上的模具对加热的金属坯料施力,使金属材料在不分离条件下产生塑性变形,以获得形状、尺寸和性能符合要求的零件。

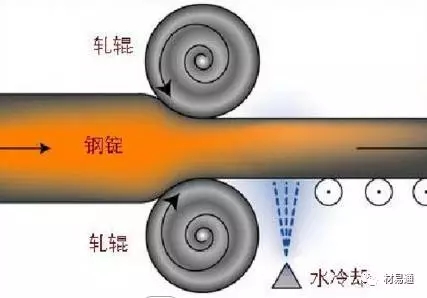

轧制

轧制是利用两个旋转轧辊的压力使金属坯料通过一个特定空间产生塑性变形,以获得所要求的截面形状并同时改变其组织性能。

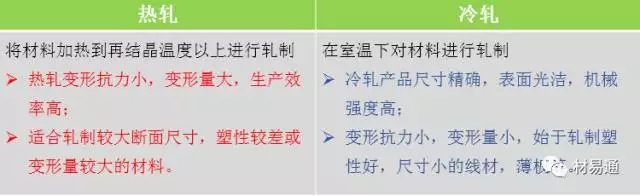

按轧制温度可以分为热轧(断面尺寸大)和冷轧(线材、薄板,光洁度好)

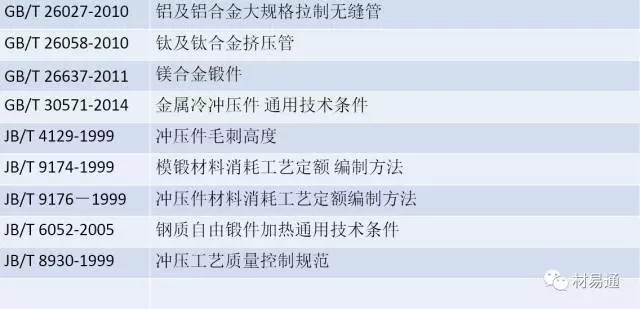

挤压

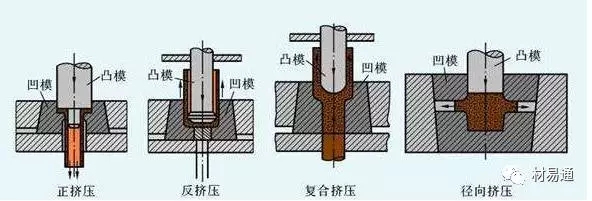

挤压是指将金属放入挤压筒内,用强大的压力使坯料从模孔中挤出,从来获得符合模孔截面的坯料或零件的加工方法。

常用的挤压方法有:正挤压、反挤压、复合挤压、径向挤压。 拉拔

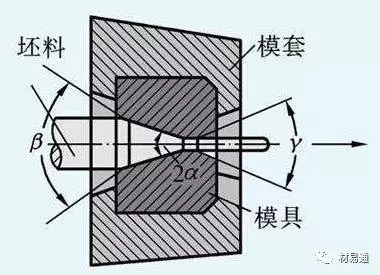

拉拔是指用拉力使大截面的金属坯料强行穿过一定形状的模孔,以获得所需断面形状和尺寸的小截面毛坯或制品的工艺过程。

拉拔主要用来制造各种细线材、薄壁管及各种特殊几何形状的型材。产品尺寸精确,表面光洁并具有一定机械性能。

冲压

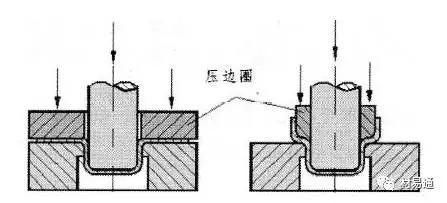

冲压又称板料冲压,是指在压力作用下利用模具使金属板料分离或产生塑性变形,以获得所需工件的工艺方法。

按照加工温度可以分为热冲压和冷冲压。前者适合变形抗力高,塑性较差的板料加工;后者则在室温下进行,是薄板常用的冲压方法。

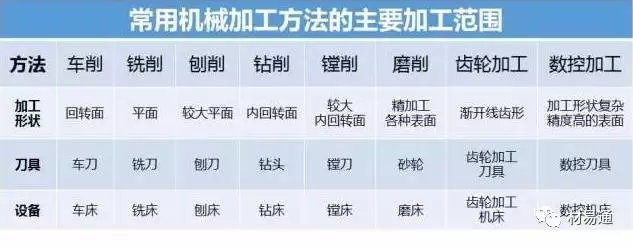

切削加工 切削加工简介

又称冷加工,是利用切削刀具在切削机床上(或用手工)将金属工件的多余加工量切去,以达到规定的形状、尺寸和表面质量的工艺过程。 切削加工也可以称作机械加工,按加工方式主要可以分为车削、铣削、刨削、磨削、钻削、镗削及钳工等。

定义:焊接是通过加热、加压,或两者并用,用或者不用焊材,使两工件产生原子间相互扩散,形成冶金结合的加工工艺和联接方式。

- 以小拼大、化大为小,制造重型、复杂的机器零部件,简化铸造、锻造及切削加工工艺,获得最佳技术经济效果。

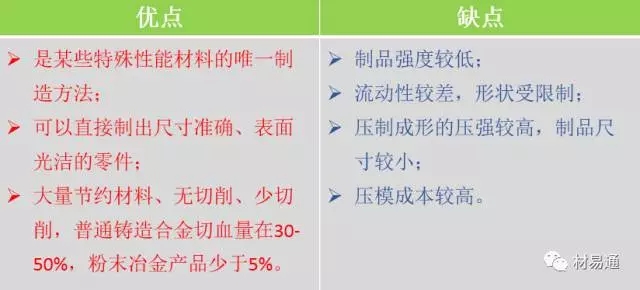

粉末冶金是以金属粉末或金属化合物粉末为原料,经混合、成形和烧结,获得所需形状和性能的材料或制品的工艺方法。

常用的金属粉末有:铁、铜、镍、铂、钨、铝、铬和钛等粉末。 常用的合金粉末有:镍青铜、铝合金、钛合金、高温合金、低合金钢和不锈钢等粉末。

1、粉末制备 2、粉末混合 混料前,应将粉末进行预处理,预处理包括:粉末退火、筛分、混合、制粒,加润滑剂等。 然后,将不同的合金元素、润滑剂按一定的比例混合均匀。该工序主要控制化学成分含量、松装密度、流动性等。 3、成形 4、烧结 目的:依靠热激活作用,原子发生迁移,粉末颗粒形成冶金结合,提高烧结体的强度。 原理:粉末在热激活状态下,表面能降低,导致空隙减小,密度增大,强度增加。 (国际展览业协会(UFI)中国区成员,广东会展组展企业协会副会长单位,中国十佳品牌组展商)

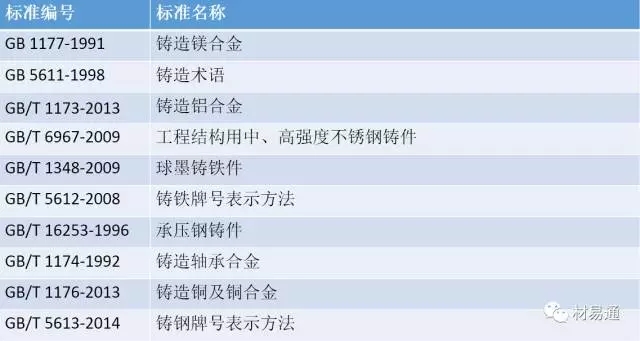

|